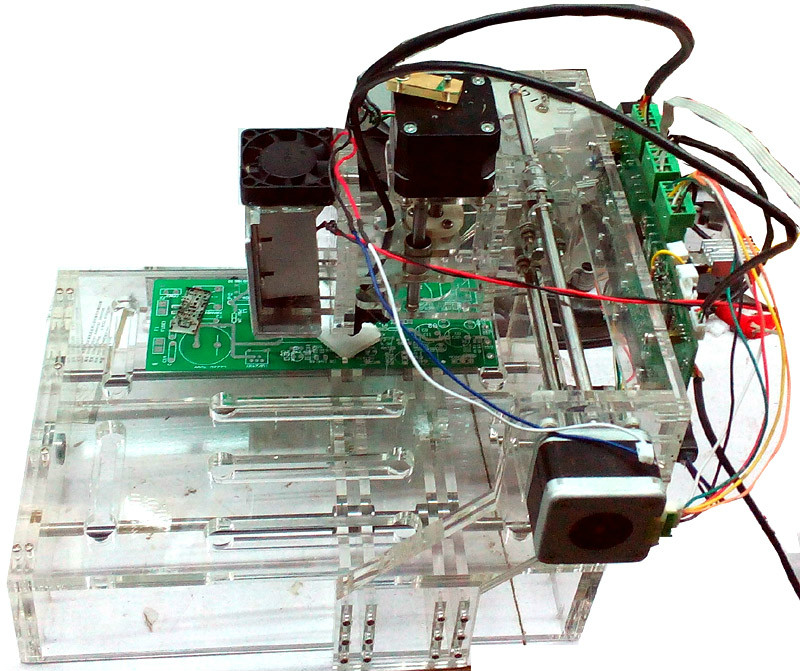

PCB印表机是一种利用雷射烧蚀的特性将预先覆盖在PCB表面的涂层按照PCBLayout的负片进行烧蚀,从而保留正片作为腐蚀前的半成品。

PCB印表机步进能够进行雷射烧蚀线路负片,而且还可以进行钻孔,和切割PVC材质的“钢网”,从而方便小批量的试产。

一般的电子设计,在设计完成后需要进行PCB的打样,经过3-6天的打样后,收到成品PCB板。进行手板的製作。有些则拿到贴片厂进行贴片。一旦发现错误的地方,则需要重複上述过程。

PCB印表机的用途,是在进行PCB打样前可以进行预先的验证。特别是对于大型的电子电路设计来说,为了确保整板的功能达到目标,模组的验证必是不可少的。模组一般都是单个或者多个的电路单元,有些电路单元设计时与实际运转时会产生差异,有些电路单元在单独工作是和与其它电路一起协同工作时会产生不同的相互影响,为了在发布定版PCB设计前能够儘可能确保电路有效工作,提前进行模组的验证可以有效减少开发的时间,提高研发团队的工作效率,也可以为企业节省一笔不小的开支。

PCB印表机虽然不能做到工业PCB製程的成品的品质,在诸如过孔这样的工艺上不能取代工业PCB打样,但对于验证电路模组上来讲足以满足一般的工作室和设计团队的需求。

基本介绍

- 中文名:PCB印表机

- 外文名:PCB Printer

功能配置

钻孔机

在列印输出之前应该先进行钻孔。钻孔时需要预先在Protel中导出Drill的TXT档案。该档案属于gerber档案格式,用火影PCB的软体打开后可以读取。正确读取后,软体上会显示出设计的PCB孔图。不过有一点需要注意。Protel输出的孔的XY坐标是以protel设计界面的左下角为0,0原点的。此时应该在PCB设计时重新定义原点至KeepoutLayer範围的左上角,如果你设计的外形是一个圆形,那幺原点应该定义在此圆的外切正方形的左上角。为了列印双面板,应该在以此原点为中心在toplayer上画一个过孔作为参考点。

在设定页设定好3个参数:换刀高度,跨越高度,下刀深度。换刀高度一般定为Z轴的最高点,跨越高度一般应儘可能贴近PCB板的表面,一般离PCB表面2mm左右,此高度为钻孔完成后抬刀行走需要的高度;下刀深度为穿透pcb所需要的深度。到当点击“钻孔”按钮时,xy轴会自动移动到需要钻孔的位置,在第一次下刀前和每次检测后发现钻孔的直径变化了,就会提示更换钻头。

在钻孔前请将PCB板固定牢固。

雷射列印

将準备好的PCB档案打开,设定好合适的原点,对于列印双面板的情况,需要设定正确的原点,以便使两面的PCB孔可以準确无误地重合。由于使用了视觉辅助定位,在视觉一栏中,可以通过设备底部的显微摄像头观察到要列印的目标PCB板。对于双面PCB来说,应该在原点的位置(一般定在TOP Layer的左上角)打一个1mm左右的小孔,由于孔是通孔,在PCB的两面均可通过摄像头观察到,运动xy两个轴,使得雷射点位于PCB的小孔的正中心即可。由于使用了摄像头观测,不必担心雷射对眼睛的伤害。

在设定中设定好合适的Y方向精度,一般测试时使用0.1mm,正式列印可使用0.05mm,这样可以确保雷射点将不必要的部位完全烧蚀乾净,避免留下死铜。

一切设定完毕点击列印即可。

测试列印一般先在纸上进行列印,此时为了提高列印速度,可直接列印正片,特别是对于一些特殊的封装,应该先列印正片后将元件与列印好的测试纸进行脚位尺寸的测试,但是对于正式列印时必须列印负片,也就是要点一下“反色”按钮使得列印的图片如右图。

列印的速度视使用的雷射的功率大约为8-15分钟/cm2,

切割SMT模板

此功能一般称之为“切钢网”,只不过由于雷射功率很小,不可能切割钢网,取而代之的是切割PVC薄片,对于小批量的生产加工来说,效果不逊色于钢网。

这个功能使用前需要导出PCB档案的TopPaste和BottomPaste层。使用设备附带的PCB软体打开后可以看到paste图形,这个paste图形一般包括一个外框和里面的焊盘形状,然后点击“识别”按钮,系统会自动将需要切割的图形识别出来,当然也包括了外框的识别,如果不需要切割外框,则在下面的元素栏中将外框的那个複选框去掉,一般是最后的几个。接下来就点击“切割”按钮开始切割。通过调整驱动板上的雷射强度旋钮可以调小或调大雷射的强度。

设定页面

这个页面可以设定以下功能:

起步速度:步进电机的起步每步间隔,数值为参考数,不具有实际单位,範围0-65535

最高速度:步进电机的最高速时的每步间隔,数值为参考数,不具有实际单位,範围0-65535

为减少震动和噪音,在加减速模式下步进电机採用渐进式起步的方式,由于不同的步进电机的启动特性不同,这样就存在一个起步加速和减速停止的过程。上面两个间隔数就是来设定最慢的起步速度和最高的运转速度的。

烧蚀速度:雷射列印过程中,x轴匀速运动的速度,数值为参考数,不具有实际单位,範围0-255,如果设定的运动模式为“加减速”,则此项不起作用。

通讯连线埠:设定和驱动通讯的串口号。可以到设备管理器中查到。

雷射延时:在烧蚀时每次的延时,这个时间越长,照射到某点的雷射时间就越长,从而客观上增加了雷射的烧蚀强度。

钻孔设定:请参见钻孔机部分

列印幅面:该设定定义了PCB印表机的物理列印範围。也影响到软体内显示画布的尺寸。如果设定的範围超过了物理範围,如果列印该尺寸的pcb则会造成步进电机的移动到止点也可能会损坏机械结构。

纵向精度:该参数定义了每次Y轴方向的运动距离,该距离与雷射点的大小有关,也影响了列印的速度和精度,对于0.01mm左右的雷射点来说,移动距离设定成0.05已经完全可以满足pcb精度的要求了。为了提高测试时的速度可以将此距离适当增大到0.1或更大。

定位参数:当前位置代表以所设定的原点位置为逻辑原点的当前位置,单位为mm。可以将xyz三轴移动到任意位置后点击“清零”设定为原点。无论是列印,钻孔,切割钢网,都会以此位置为初始参考原点进行运动,所以原点的设定极为重要。原点的位置一般需要配合雷射点的位置,雷射点的位置可以在定位一栏中看到,通过摄像头,可以清晰看到红外的雷射光点,由于在不列印时使用的是微弱的启动电流,所以在照射部位不会产生烧蚀所需的热量,反而刚好可以使用摄像头清晰观察到。

x(y)100mm脉冲数:x(y)轴方向上移动100mm所需要的脉冲数,脉冲是提供给步进驱动器进行输出电流所需的。脉冲的数字则需要软体内部进行换算输出,从而达到精确的移动。由于丝桿的製造误差,採用100mm的脉冲数字计量可以将实际的误差限制在一个非常微小的範围内。

z10mm脉冲数:同上,只是距离为10mm。

步进驱动参数:根据步进电机的差异设定细分数,维持电流,和衰减模式。请参见步进驱动IC TB6560AHQ

定位设定

该功能利用摄像头拍摄和OPENCV视觉库进行辅助定位,特别是用于观察雷射点的位置便于设定原点。使用滑鼠可以将绿色的辅助準星设定到雷射点上,通过移动xy轴将雷射点移动到所需的原点上点清零设定原点。

产品特色

- 使用了10mm的xy光轴,很大程度上增加了机架的刚度

- 使用丝桿和双螺母消回差,精度<0.01mm

- 使用了TB6560AHQ步进驱动器最大细分可达16细分

- 提供限位开关光点开关的安装位和输入端子,可支持0点限位功能

- 提供LED输出照明端子,恆流输出可调,可支持大小电流的LED,可三个LED串联灵活掌握。

- 摄像头辅助视觉

- 同时支持钻孔,列印PCB,切割smt模板多个功能。

- 列印幅面达110×150mm

- 电机转速超过10000转每分钟。卡钳直径0.4-4mm。运行电流12V2A

- 整机尺寸 长350mm宽280高280mm

- z行程40mm,光轴6mm

- 雷射功率>1.5W

- 驱动电压要求12V8A(步进电机0.3A,电钻启动需要6A,雷射1A) 数字板电压5V由PC USB提供,待机电流0.03A,在待机连线状态下为步进电机提供半流锁定,总电流约0.3A

- 带有机械手轮可以辅助定位,在接触半流锁定的情况下有效

- 设备已附带火影系列PCB软体。

- 总质量:5kg

发展历史

手工製作PCB经历了70年代的刀刻,80-90年代的手绘,90年代末年出现的热转印,2007年出现的感光乾膜,2010年使用雕刻机雕刻一共五代的演进,操作上逐渐省力,準确度逐渐提高。由于购买小型雕刻机的人多数只是用来製作电路板,花较多的钱购买雕刻机製作电路板逐渐不被认可,而热转印和感光乾膜对于人手工的要求和材料设备要求又较高,也很难被普通的电子爱好者长期採用。 由于雷射没有压力,除钻孔外,对机架的刚性要求不高,由于自动化程度较高,对人手工的要求就很低,类似于普通的印表机,任何人只要能够操作电脑,所制出的PCB的效果是相同的,在功率雷射逐渐普及,价格逐渐趋于合理的过程中,雷射列印pcb的技术将逐渐替代传统手工製作PCB的工艺。